À l'été 2018, un client est venu nous voir. Il nous a confié qu'il souhaitait que ses produits soient Exporter vers les pays de l'UE, alors que l'UE impose des restrictions strictes sur les tubes carrés et rectangulaires produits par formage direct. Il doit donc adopter le « formage rond-carré ».machine de fabrication de tuyaux erwLe procédé de fabrication des tubes le préoccupait cependant considérablement : en raison des limitations d'utilisation des rouleaux, ceux-ci s'empilaient comme une montagne dans l'atelier.

En tant que fabricant professionnel de tubes, nous répondons toujours présent à un client en difficulté. Mais la difficulté réside dans l'utilisation de rouleaux de partage avec une machine de formage de tubes ronds à carrés. Aucun autre fabricant n'a jamais réussi à le faire auparavant !machine de fabrication de tubes en aciernécessite 1 jeu de rouleaux pour chaque spécification de tuyau, même avec notre méthode de formage flexible ZTF, le mieux que nous puissions faire est de partager l'utilisation de 60 % des rouleaux, donc obtenir une ligne complète de rouleaux partagés semblerait presque impossible à surmonter pour nous.

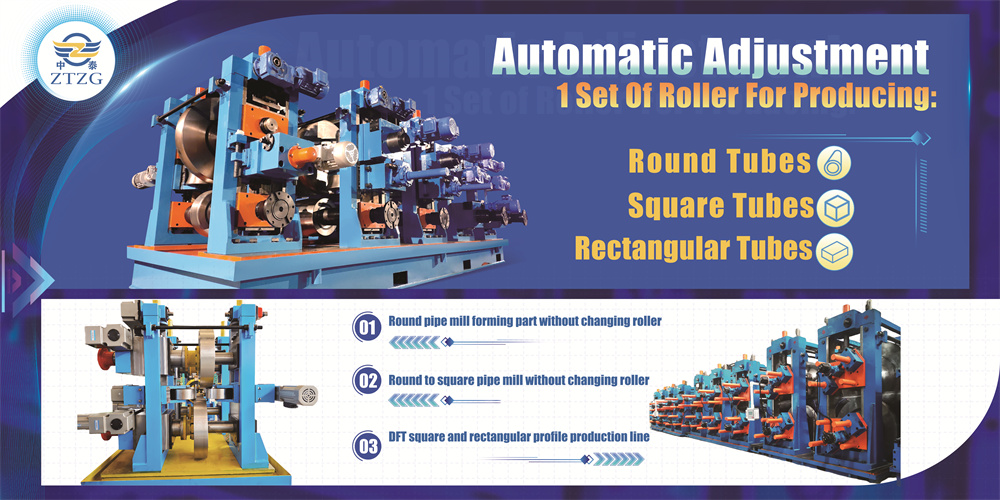

Après des mois de conception et de révision, nous avons finalement opté pour la combinaison du formage flexible et de la tête turque, et en avons fait le premier prototype de laminoir à tubes à rouleaux partagés de forme ronde à carrée. Dans notre conception, le châssis est relativement fixe avec le rouleau et peut coulisser le long de l'arbre pour l'ouverture et la fermeture du rouleau spécialement conçu, afin d'atteindre l'objectif du rouleau partagé. Cela a supprimé les temps d'arrêt liés au changement de rouleau et a considérablement amélioré l'efficacité de la production, réduit l'investissement en rouleaux et l'occupation du sol, et a contribué à réduire la charge de travail. Les opérateurs n'ont plus besoin de monter et descendre ni de démonter manuellement le rouleau et l'arbre. Tout le travail est effectué par des moteurs à courant alternatif entraînés par une vis sans fin et des roues à vis sans fin.

Grâce à des structures mécaniques avancées, l'étape suivante consiste à réaliser une transformation intelligente. Grâce à la combinaison de systèmes mécaniques, de contrôle électronique et de bases de données cloud, nous pouvons enregistrer les positions des rouleaux pour chaque spécification avec les servomoteurs. Un ordinateur intelligent ajuste ensuite automatiquement la position du rouleau, évitant ainsi toute intervention humaine et améliorant la sécurité du contrôle.

Les perspectives de cette nouvelle technique sont très prometteuses. Le procédé de formage direct à l'équerre est largement connu, avec son principal avantage : un seul jeu de rouleaux pour toutes les spécifications. Cependant, outre ses avantages, ses inconvénients s'accentuent face à des exigences de marché plus strictes, telles que l'angle R interne plus fin et irrégulier, la fissuration lors du formage de l'acier de haute qualité et la nécessité de changer de jeu d'arbres supplémentaire pour produire des tubes ronds. Le procédé de formage à rouleaux partagés de rond à carré de ZTZG, ou XZTF, repose sur la logique du rond à carré. Il suffit donc de mettre en œuvre l'utilisation conjointe des rouleaux des sections de passe-ailettes et de calibrage pour pallier tous les inconvénients du formage direct à l'équerre et obtenir un seul jeu de rouleaux pour toutes les spécifications, non seulement pour les tubes carrés et rectangulaires, mais aussi pour les tubes ronds.

ZTZG progresse constamment pour répondre aux besoins de ses clients et innover et progresser technologiquement. Nous espérons que davantage de personnes avisées se joindront à nous pour partager notre vision ambitieuse de la fabrication de tubes haut de gamme et d'équipements intelligents !

Date de publication : 29 octobre 2024